汽车行业特斯拉制造革命系列研究:E/E架构升级+线束减量,至繁归于至简.pdf

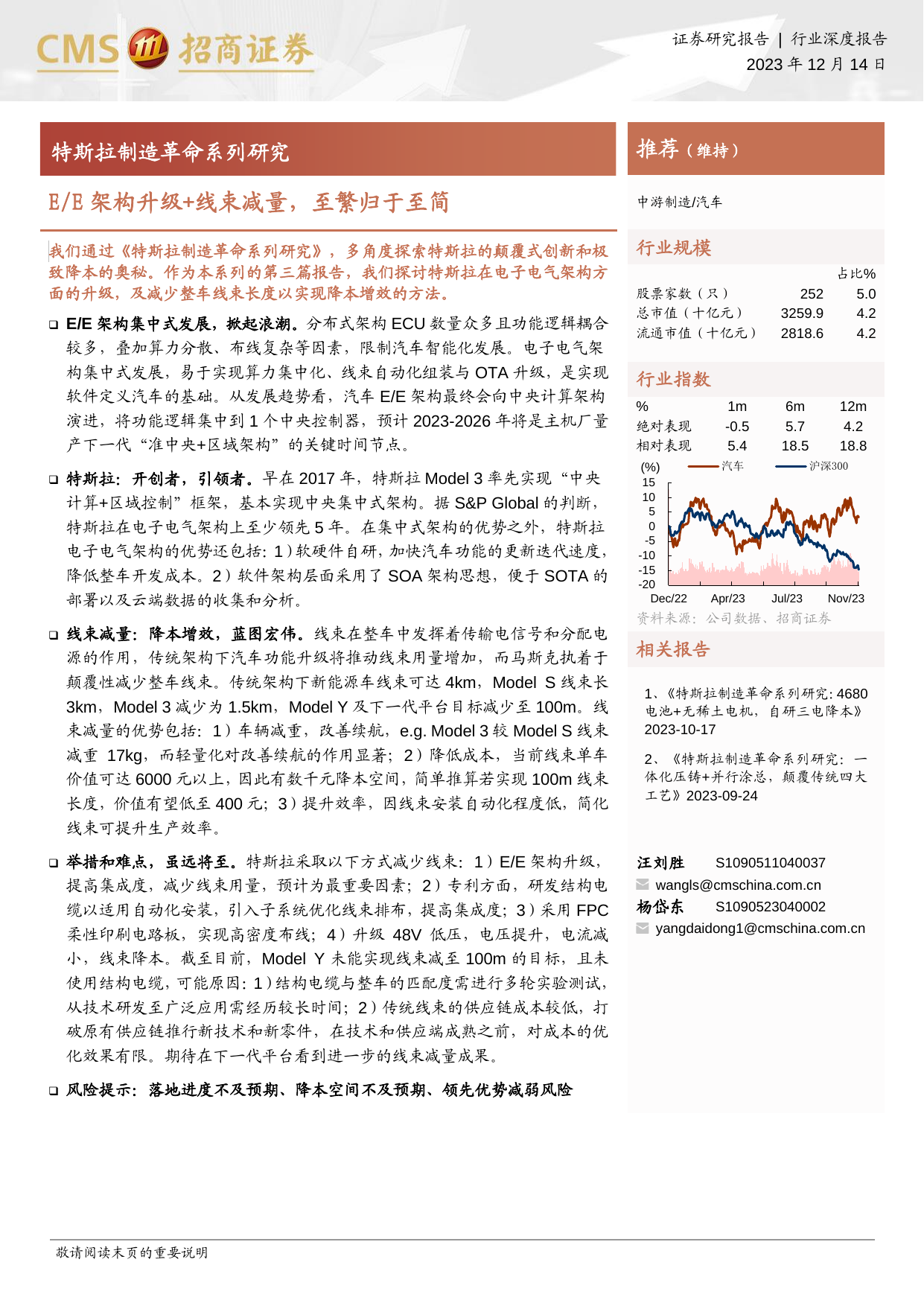

敬请阅读末页的重要说明证券研究报告|行业深度报告2023年12月14日推荐(维持)E/E架构升级+线束减量,至繁归于至简中游制造/汽车我们通过《特斯拉制造革命系列研究》,多角度探索特斯拉的颠覆式创新和极致降本的奥秘。作为本系列的第三篇报告,我们探讨特斯拉在电子电气架构方面的升级,及减少整车线束长度以实现降本增效的方法。❑E/E架构集中式发展,掀起浪潮。分布式架构ECU数量众多且功能逻辑耦合较多,叠加算力分散、布线复杂等因素,限制汽车智能化发展。电子电气架构集中式发展,易于实现算力集中化、线束自动化组装与OTA升级,是实现软件定义汽车的基础。从发展趋势看,汽车E/E架构最终会向中央计算架构演进,将功能逻辑集中到1个中央控制器,预计2023-2026年将是主机厂量产下一代“准中央+区域架构”的关键时间节点。❑特斯拉:开创者,引领者。早在2017年,特斯拉Model3率先实现“中央计算+区域控制”框架,基本实现中央集中式架构。据S&PGlobal的判断,特斯拉在电子电气架构上至少领先5年。在集中式架构的优势之外,特斯拉电子电气架构的优势还包括:1)软硬件自研,加快汽车功能的更新迭代速度,降低整车开发成本。2)软件架构层面采用了SOA架构思想,便于SOTA的部署以及云端数据的收集和分析。❑线束减量:降本增效,蓝图宏伟。线束在整车中发挥着传输电信号和分配电源的作用,传统架构下汽车功能升级将推动线束用量增加,而马斯克执着于颠覆性减少整车线束。传统架构下新能源车线束可达4km,ModelS线束长3km,Model3减少为1.5km,ModelY及下一代平台目标减少至100m。线束减量的优势包括:1)车辆减重,改善续航,e.g.Model3较ModelS线束减重17kg,而轻量化对改善续航的作用显著;2)降低成本,当前线束单车价值可达6000元以上,因此有数千元降本空间,简单推算若实现100m线束长度,价值有望低至400元;3)提升效率,因线束安装自动化程度低,简化线束可提升生产效率。❑举措和难点,虽远将至。特斯拉采取以下方式减少线束:1)E/E架构升级,提高集成度,减少线束用量,预计为最重要因素;2)专利方面,研发结构电缆以适用自动化安装,引入子系统优化线束排布,提高集成度;3)采用FPC柔性印刷电路板,实现高密度布线;4)升级48V低压,电压提升,电流减小,线束降本。截至目前,ModelY未能实现线束减至100m的目标,且未使用结构电缆,可能原因:1)结构电缆与整车的匹配度需进行多轮实验测试,从技术研发至广泛应用需经历较长时间;2)传统线束的供应链成本较低,打破原有供应链推行新技术和新零件,在技术和供应端成熟之前,对成本的优化效果有限。期待在下一代平台看到进一步的线束减量成果。❑风险提示:落地进度不及预期、降本空间不及预期、领先优势减弱风险行业规模占比%股票家数(只)2525.0总市值(十亿元)3259.94.2流通市值(十亿元)2818.64.2行业指数%1m6m12m绝对表现-0.55.74.2相对表现5.418.518.8资料来源:公司数据、招商证券相关报告1、《特斯拉制造革命系列研究:4680电池+无稀土电机,自研三电降本》2023-10-172、《特斯拉制造革命系列研究:一体化压铸+并行涂总,颠覆传统四大工艺》2023-09-24汪刘胜S1090511040037wangls@cmschina.com.cn杨岱东S1090523040002yangdaidong1@cmschina.com.cn-20-15-10-5051015Dec/22Apr/23Jul/23Nov/23(%)汽车沪深300特斯拉制造革命系列研究敬请阅读末页的重要说明2行业深度报告正文目录一、引领电子电气架构升级..4行业:电气架构升级大势所趋....4特斯拉:作为开创者和引领者....7二、减少线束用量,实现降本增效.10简化线束最坚定的践行者....10简化线束的优点12特斯拉采取的方法...12革命尚未成功....19风险提示.....20图表目录图1:智能驾驶带来算力需求激增....4图2:传统分布式架构(左)与域控制器中心化架构(右)的线束对比.....5图3:自动驾驶车辆传感器配置示意图..5图4:车辆电子电气架构发展趋势图6图5:车辆电子电气架构演进历程....7图6:特斯拉电子电气架构发展历程图..8图7:特斯拉Model3电子电气架构图..8图8:特斯拉Model3域控制图.8图9:部分主机厂采用域控架构时间预估.....9图10:Model3相较ModelS线束减少....10图11:特斯拉致力于减少汽车线束10图12:特斯拉ModelS线束排布...10图13:汽车线束分布....11图14:汽车线束及相关配套件.11图15:汽车线束变化历程图.....11图16:不同汽车单车线束价值量...12图17:特斯拉低压车身和仪表板线束对比.13图18:Model3配电控制模块..13敬请阅读末页的重要说明3行业深度报告图19:新型线束系统结构专利图...14图20:子组件示意图....14图21:结构电缆示意图15图22:用于连接主干节段的脐带电缆横截面...15图23:主干节段的结构电缆横截面示意图.16图24:结构电缆采用插针和插座互联..16图25:结构电缆采用多边形插销互联..16图26:结构电缆采用圆柱形金属制插销互联...16图27:FPC特点....17图28:使用FPC的电池包更加规整....17图29:48V电子电气架构发展.18图30:特斯拉自研控制器比例逐渐提高....18图31:特斯拉对ECU设计的改变.18表1:分布式架构VS中央集中式架构...6表2:大众ID.4、ModelY、福特MachE电子电气架构对比9表3:汽车线束分类11表4:不同汽车单车线束长度...12敬请阅读末页的重要说明4行业深度报告一、引领电子电气架构升级行业:电气架构升级大势所趋汽车电子电气架构(EEA,Electrical/ElectronicArchitecture)是把汽车中的各类传感器、ECU(电子控制单元)、线束拓扑和电子电气分配系统整合在一起,并完成运算、动力和能量的分配,进而实现整车的各项功能。分布式电子电气架构已不能适应电动化智能化趋势。早期分布式的电子电气架构下,每个ECU通常只负责控制一个单一的功能单元,彼此独立,通过CAN或LIN总线连接在一起。随着智能化电动化的发展,分布式电子电气架构的以下四大问题愈发凸显:1)算力不足且分散。汽车智能化需要控制器具备足够的算力来实现大量的信息处理与运算,以自动驾驶功能为例,L3级别的自动驾驶需要30TOPS以上的算力,L4级别则需要300TOPS以上的算力,分布式ECU难以满足高算力要求。供应商在对全车的各个ECU的设计中都会对算力留有冗余,并且各个ECU之间存在功能的重叠,从整车的视角来看浪费了大量的算力。图1:智能驾驶带来算力需求激增资料来源:智车科技、招商证券2)ECU数量与线束数量成为成本与车重负担。据头豹研究院统计,2019年中国汽车单车ECU数量为25个,目前在高端车型与智能化程度高的车型中主要ECU的数量达到100多个,加上一些